日本の常識は世界の非常識!

クルマのメンテナンスのための部品調達、その第一歩は一般的には部品やアッシーに割り当てられた品番であります。部品表あるいはパーツリストがあればなんとでもなり、OEMを主体とした品番主義とも言える実に良く出来た仕組みです。しかし旧車の現実は多くの補修部品が廃番となっています。その様な便利な仕組みも大して役に立ちません。

コンテッサ1300に至っては、1967年の生産中止数年後、日本国内では戦略的に部品 (および、特にセダンの個体) が市場からあっという間に消え去ったのです。当時、市場にあった日野コンテッサ1300の部品は日野自動車が回収し、横浜にあった海外輸出向けのデポに集められようです。それはコンテッサ1300を市場から消すための赤子の手をひねるような手法であり、国内ユーザーには補給部品を供給せずと、だが輸出先のユーザーに対しては国同士の問題になるとかで、追加生産するなど含めてストックされたと聞いております。全くもって我々コンテッサ1300ユーザーを無視したものでした!

我々国内ユーザーは、その様な仕打ち受け、補修部品は日野自動車の世話になるまいと、自分たちでなんとかすると立ち上がっていたのです。結果的に、品番主義では得られない部品調達の技を手にした言っても過言ではないでしょう。言わば、「災い転じて福となす」 といったものです。お陰で部品探し&調達は半世紀以上も前にノウハウを確立し始めたのです。それも誰でも何処でも、しかも改善や新しい技術が物込まれたものを購入するための部品を特定することでした。

コンテッサ1300のオーナーは半世紀以上前から品番からの補修部品探しではなく、代替部品のために外観形状、取付可能性、そして性能を含む機能性といったシステムの設計&保守の技術の原理、原則、そして現場、所謂、三現主義を基にコンテッサ1300維持のための努力をしていたのです。表題の、旧車メンテと部品は「フォーム・フィット・ファンクション」で行け!(日本の常識は世界の非常識!) には以上のような背景があったのです。

システム (製品) の長期メンテナンス - 日本の常識は世界の非常識!

日野コンテッサ1300のような旧車のメンテナンスや部品について、昨今はネットの発展でそこで得られる情報は実に計り知れないものがあります。さらに生成AIの様に実に綺麗に巷にあるデータをあたかも情報知識の様に瞬時に整理してもらえます。しかし、果たしてそれらから得られる情報や知識やデータは正しいのでしょうか?

これは旧車界の話しに限らず、産業界一般のお話です。それはメンテナンスをする際に互換部品をどうするかという問題、あるいは部品やアッシー、ひいてはエンドプロダクツ、例えば、自動車そのものを設計する際にメンテナンスまで含めて設計するか (昨今では、サスティナビリティでどう廃棄するか、あるいは再利用など) です。

その問題の一つを解くのが「フォーム・フィット・ファンクション」です。日本では伝統的に使われてない技法でありますが、世界的に長い間、常識的なものであります。

例えば、飛行機の設計、製造、そして長期のメンテナンス、さらにはレトロフィットなどこの技法を避けては通れません。また発電所、設備、自動車、またそれはアッシーなどあらゆるもののベースとなっているます。

この「フォーム・フィット・ファンクション」は、構成管理:コンフィグレーションマネージメント (Configuration Management) と呼ばれる製品、すなわちシステムの構成 (部品やアッシー、材料諸々) を開発から保守に至る矛盾なく管理しようというものの一つの重要な要素で、それは第二次大戦の米軍に遡ります。今では国際標準になり民間でも幅広く活用されており、多くの分野で必須のものであります。

米国では長い期間を経て共通プロセスが確立され、伝統的に大学のカリキュラムの一つでもあり、この技法を知っているというだけで就職の武器になるようです。日本では、米国のDoDのそれに沿って、「航空自衛隊形態管理規則」などにも見ることができます。ただ、一般的には、特に民間では残念ながら必須というレベルではないというのが実態です。

おそらく日本では古典的に属人的な独自の製品構成が育ってきたものと思います。しかし、ある意味で、それは「日本の常識は世界の非常識」の範疇であることは間違いありません。

ややこしい話しはこれくらいにして、何故、「フォーム・フィット・ファンクション」なのかを次に説明しましょう。

フォーム・フィット・ファンクション?

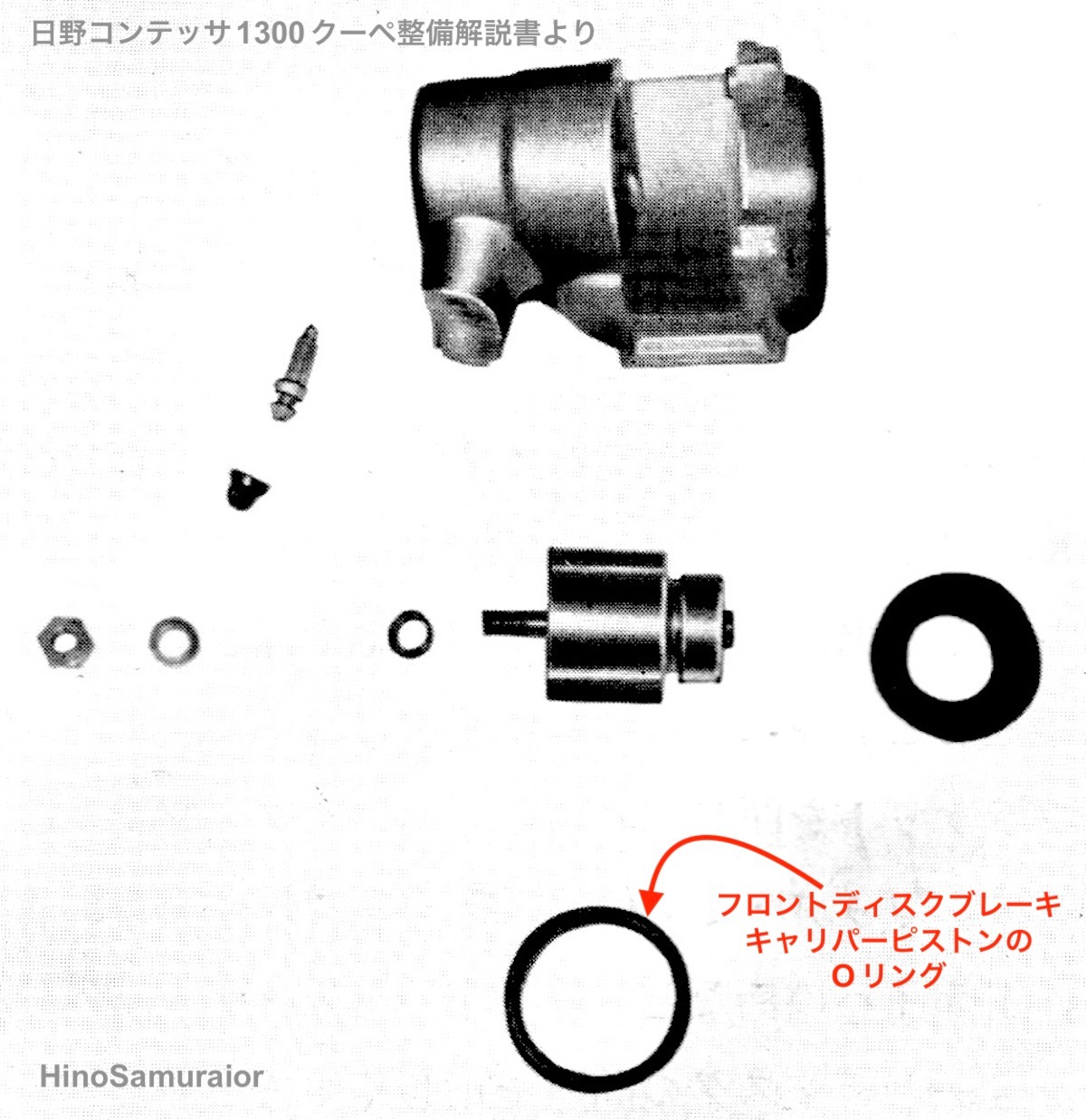

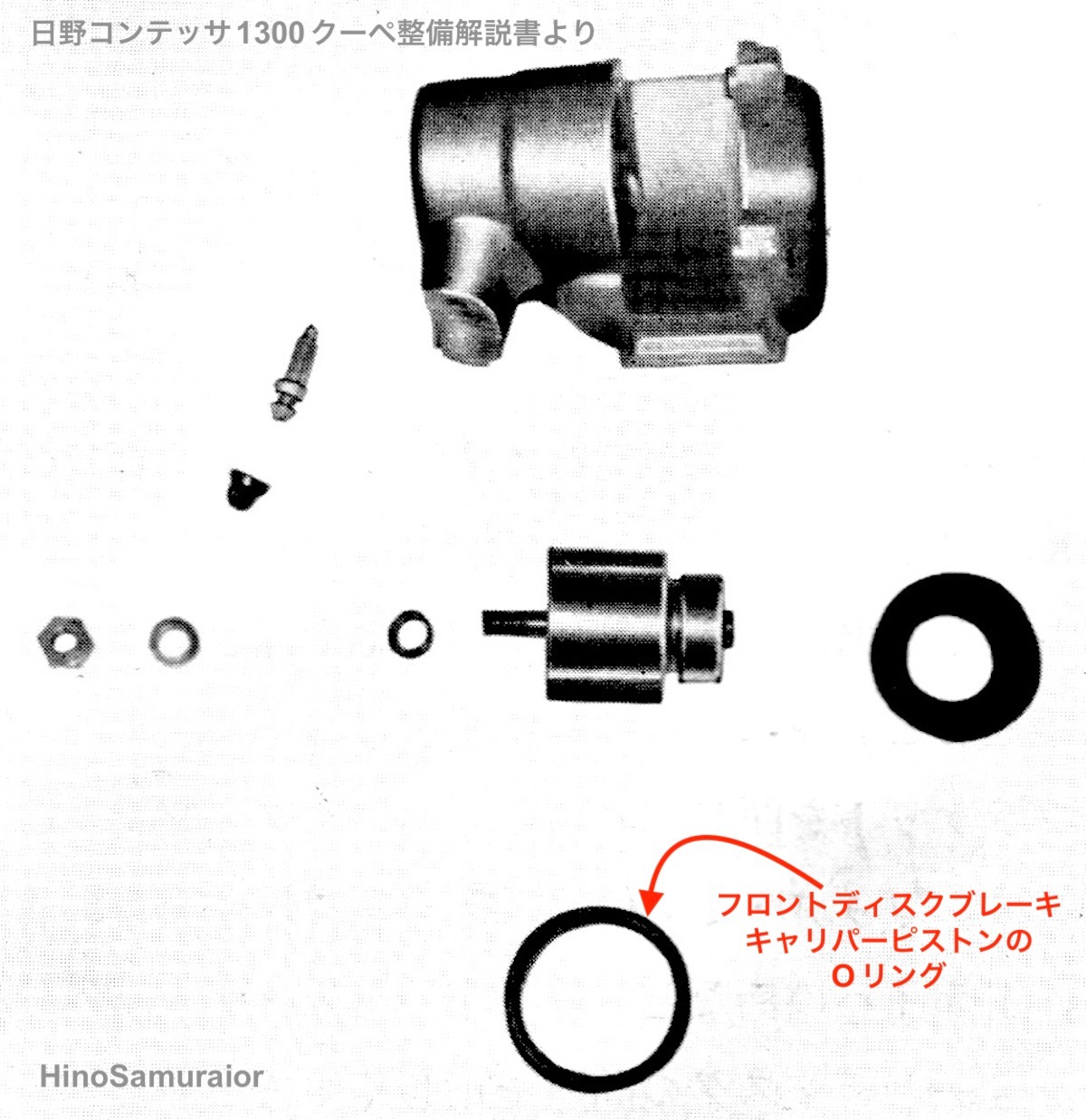

さて、まず単純な部品のメンテナンスの実態です。このようなフロントディスブレーキのキャリパーピストンのOリング部品を交換する際に、どのように新しい保守部品や互換部品を調達するのでしょうか?

日野品番:2 005 3511 00、Oリング、ディスクブレーキキャリパピストンです (PD300 Parts List C5020 19660501 Editionより) です。実は1970年代の初めには、仲間内でこの部品の危惧を議論しておりました。しかしまだ街の日野自動車専門の部品店には在庫があり、まだ車検など致命的な問題には至ってませんでした。そして、10年近く時を経て80年代の初めには完全な重大課題になっていました。個人の手持ちも尽きてきたのです。

当時所属していた日野コンテッサクラブ (2008年11月退会)、なんとかならないかと特に整備業者関係から声高になっていました。と、いっても議論は特殊なサイズだから一般的には入手不可と決めつけ、代替部品も見つからないし、結論に至る名案あるいは提案も皆無でした。

ある時期に日野コンテッサ1300クーペ用のディスクブレーキのキャリパーは当時のルノー公団のR8のそれと同じ系統で仏ベンデックス社のライセンスによる曙ブレーキ製であることに改めて気がつきました。そこで、シリンダ径が「41.275mm」ととても細かい数字に着目しました。インチに換算すると綺麗な数字、つまり1-5/8インチ!何だそうなのかという感じでした。また、太さは3/16インチ (4.7625mm) と判明しました。

では、そのサイズのOリング (運動用) を探し、太さの径を確認すればよいだろうというです。当時、自車のコンテッサの部品を購入していた自家用飛行機の部品サプライヤー:米Aircraft Spruce社の分厚いカタログをチェックしたらありました!AN6227B-29 MS28775-326 3/16 (Width) 1-5/8 (ID) 2(OD) 相当であることが判明しました。また、Aircraft Spruce社は、材質はPTFEのみの販売とのことでした。

と、いうことで、出張の際にロサンゼルス郊外の当時のデポに立ち寄り、確か50本ほど購入しました。その後は自分のコンテツに組込み、試験、自分的にオーケーとし、当時のクラブの部品在庫にしていただき、代替部品として会報に載せ、皆さんにお分けしました。

その後、判明したのですが、このAN6227B-29は日本国内のメーカーから航空機向けのMIL規格の部品として広く販売されていました。クラブではAircraft Spruce社の在庫がなくなった後は、担当の皆さんが国内調達をしていたと推測します。材質については不明です。

因みにルノーR8のフロントのブレーキキャリパーの径は、コンテッサより小ぶりな1-1/2インチ (38.1mm) です。当時の曙ブレーキの技術者は自らコンテッサの1-5/8インチを決定したのではなく、おそらくベンデックス側の指示で1-5/8インチにしたと、つまりそれはインチであること、R8より100kgほど重いコンテッサによりブレーキ力を強くするためのサイズアップであり、決定は難しいことでなくインチサイズに於ける標準的なワンサイズ上を選択したと分析します。

これで判ることは、日野コンテッサ1300のディスクブレーキキャリパのOリングは決して特殊なものではなく、工業製品の中の汎用品あるいは標準品であったということです。それがベンデックス社の設計の際の唯一の選択肢であったと分析します。これを理解することが重要です。

本題のフォーム・フィット・ファンクションに話しを戻しましょう。

代替部品の決定 (流用・改善) への論理的な整理ができる!

実はこれこそが、互換部品を探すための「フォーム・フィット・ファンクション」なのであります。つまり、フォーム (form) :外観&形状、フィット (Fit) :取付可能性、そしてファンクション (Function) :性能を含む機能を意味します。

このようなことは、おそらく旧車オーナーはすでに「フォーム・フィット・ファンクション」の理屈に関係なく、あるいは技法なくして日常実行していると思います。しかし、実際は結構、苦労の多い作業であり、なぜならば日本は歴史的に「フォーム・フィット・ファンクション」の文化がないため、そのためのデータが公開されてないことです。

つまり、品番主義がそうさせていると考えます。また、結果的に互換部品を探すための人間の思考回路も異なっていると思います。互換部品探しに、人それぞれで異なる方法、あるいは独自の方法などノウハウがまちまちと推測するものです。

ひいては設計の時点 (これはメーカーの問題であるが) の考え方も大きな違いがでてくるかも知れません。設計の時点から「フォーム・フィット・ファンクション」が必要なのです。つまり、カスタム部品を避けたりするなどで信頼性を高める、あるいはコストを低減するなどです。さらに、保守を考慮してシステムを構築しているかです。これが構成管理:コンフィグレーションマネージメント (Configuration Management) であり、その下に「フォーム・フィット・ファンクション」の考えが求められるのです。

今ではもうないと思いますが、例えば、ベアリング、JISで綺麗に制定されています。ところが昔あった話がJIS規格のある品番、番号は同じでも自動車メーカーに納めるのは性能が違うとか、街の機械部品屋でベアリングを購入する際にクルマに使うというと販売してくれないとか、これは実際に自分も経験したことです。これは日本の実情でもあったのです。すなわち、確かの情報とは何なのかと、規格があってもないようなものです。

それはさておき、「フォーム・フィット・ファンクション」を活用して、信頼できる代替品を探すことが肝要であり、そのためには確かなデータや情報を得ることが第一歩です。日本ではなかなか見えてこない部分でありますが、ネットが発達した現在ではグローバルに得ることができます。

さらも重要なことは、フォーム・フィット・ファンクションの三つの要素すべて満たすことが必要です。一つでも欠けると成立しません。よくあるのは、フォーム&フィットは満たしているが、ファンクションを無視していることです。例えは、ショックアブソーバ、単に取り付けられればオーケーではなく、4輪とも適切な動作をできているかが問題であり、クルマ本体のファンツードライブを損ねる結果になってしまいます。

本稿では、一番シンプルな部品であるOリングの代替部品 (互換部品) の特定について述べましたが、その他にも多くの経験・実績があります。アッシーなどになると面倒ですが、特にフィットなどでありますが、これはアダプターなどを付けるということでも解決になります。また、一品もので製作する際も大いに適用できるものです。

以下に幾つかの例を示します (追々、それぞれについて詳細に別途記述) 。これらすべてが「フォーム・フィット・ファンクション」のアプローチがあって出来たものです:

フォーム・フィット・ファンクションの適用例の一部

参考:参考:Headlight Dimmer Relay Replacement Instructions VW PN 111-941-583 (その他、AUDIなど多くのドイツ車に共通)

参考:“Wasted spark” イグニション (所謂、同時点火)

参考:2022.2.23:MSDイグニション ワイヤの制作

こちらも参考:2017.4.2:イグニションのイグナイター化

参考:Engineered Components,Inc. - 10 PSI Residual Pressure Valves