名だたる博物館の展示保存に比べれば何十倍もの努力を必要とするちゃんと走る動態保存!

“コンテッサの将来” 、なにやら焦点の定まらないタイトルでありますが、日野コンテッサ1300が将来ともちゃんと走れるのかという単純明解な課題です。具体的には生き延びるためには、すでの50年を経過している身には消耗部品をどうしたらよいのか、あるいは鉄やアルミの腐食、ゴム、プラスティックレンズ、金属 (アルミや鉄) などの劣化などでクルマとして機能不全となる可能性がある訳です。博物館にしまい込んでおく “生気を失った” 展示保存に比べて、“生気ある” 動態保存且つ走る機能を損なわず維持するにはその何倍、いや何十倍も大きな努力とエネルギーを必要とします。それには妥協というものも同居します。

1に安全、2に環境、3、4がなくて5に補給部品

なぜ大変なのか?それは非常に簡単明瞭なものです。第一は安全面です。走らなければ (すなわち展示保存など観賞用) 単なる1/1スケールモデルカーで、何の危害も起こりません。走るということは、周辺の人々とドライバーの命がかかっていることです。これは展示保存とちゃんと走る動態保存とでは無限大の差といえます。第二は周辺の環境との調和です。これには排気ガス、騒音、交通事情、さらに燃料や油脂などが対象になり、時代とともに絶えることなく変化しております。以上が二つが大きな課題でしょう。そしてそれにくらべれば大した問題にもならないと思えるのが維持・メンテのための補給部品などの第三の課題となるでしょう。

過去を考えれば将来は悲観的なものではない!

ではどう対処するのか?ということです。すなわち、上記の第一の安全面をカバーし、第二の環境に追随し、そのための第三の課題、維持・メンテのための補給部品をどうすれば良いかです。

日野コンテッサ1300の生産中止は1967年12月となっています (日野自動車社史より) 。その3年後の1970年10月に当サイトオーナーは中古車を購入しました。その時点で日野自動車からの部品は完全に途絶えており、当時の葛西のデポに行っても部品一つすらありませんでした。言わば、それは世の中から正に日野コンテッサを抹殺するようなものでした。事実、メーカーとして将来を見据えて、デーラーの下取り車はすべて解体の運命でありました。当時、それは社の戦略的なものと伺っておりました。しかし、第二次世界対戦のユダヤ人に対するナチスのようでもあるそのような厳しい行為をかいくぐって、今だ数百台の日野コンテッサ1300は奇跡的に生き残っているのです。

実はそのような完全にメーカーの支援を断たれてしまった日野コンテッサ1300は今になって考えれば、早い時期にメーカーに三行半のように捨てられた故、それが幸いして維持・メンテに対する補給部品の考え方が自分たちでどうすればよいのかと言う対処法を自然に身につけたと考えます。すなわち、生産・販売したメーカーを頼らずです。これが結構、手厚いメーカーの支援があった旧車がここに来てそれがなくなりつつあり、右往左往困っている姿をみれば、日野コンテッサ1300のオーナーは恵まれていたと、もう何十年も前にメーカー支援はないという覚悟ができ、それ故に対処法を日野コンテッサ1300のオーナー自身が身につけることができたのです。日本では正に稀有な、あるいは特異な日野コンテッサ1300とそのオーナーたちだったのです。

結果的にPD300クラブ:日野コンテッサクーペカークラブ (現在の日野コンテッサクラブ) などが生まれました。その当時は自動車屋でも修理屋でもない日野コンテッサ1300オーナーたちは素人の知恵を絞り出しておりました。その結果、多くの対処法が編み出されました。それは何十年経ても色あせないものも多くあります。その背景はある程度、技術の先取りをしていたことです (例えば、セラミックシールをウォーターポンプに使用、あるオーナーは70年代後半に実施) 。

また、代替部品の多くは他車のものあるいは標準市販品を躊躇なく取り入れるとこれもまた、グローバルにみれば航空機やプラントなどの長期性能維持とコストを考慮したメンテナンスの基本であるForm fit , and functionの手法を応用したものでした。これまた、日本の旧車の世界をみれば時代を先取りした手法と考えます。この考え方は今後、旧車の世界でますます重要になることでしょう。

技術の進歩あり、しかし発想を変えねばならない!

以上のような努力で、今後も日野コンテッサ1300を品質高くかつコストを考えて維持・メンテすることはそれほど困難なことではないと考えております。ただし、それはオーナー自らそのような意志があってこそです。それは決して、営利のしがらみをもった商売から切りはなして、オーナー個人個人の頭と体を使って考えるべきものです。また、それらの情報は大事にしまっておくのではなくパブリックにしておくべきものです。その理由は多くの人がその恩恵を得ることでさらに新たな発想は出てくるということです。そして時代とともに対処方法は上記の第二の課題のように環境で変化するもので何時までも同じということではないのです。

ここで、1960年代の日野コンテッサ1300がその後の時代の変化、技術の進歩で恩恵を受けた部分を何だったか列記してみましょう:

- エンジンオイル、ミッションオイル、グリス、ブレーキオイル/フルードなど油脂類の性能・品質向上

- ガソリン、今のものは格段にすぐれている (特にシェルのハイオク)

- ディスクブレーキの材質、若干の形状改善、当時では夢のような材質が選べる

- ブレーキパッド&シューの材質、当時のアスベスト入りは使ってはならない

- ブレー キ&クラッチのホース、ゴムにしろ、汎用品にしろ選択肢の幅が多い

- バッテリー&発電系統、電気配線およびランプ類

- 各部のゴムシール類

- パッキン、オイルシール類

- ベアリングなどの性能・品質向上

- 点火系統&システム (ポイントレスやDIS、ハイテンションケーブル、点火コイル、プラグ)

- 塗装、錆防止材などの性能・品質向上

- タイアの性能・品質向上、ただし、日本国内ではサイズ選択にやや難あり

- ブッシュ類など、ただし、適正な材質選択が必要、ウレタンはコンテッサにとって万能ではない

- ショックアブソーバの性能・品質向上

などなどあげれば枚挙にいとまがありません。

これら使ってどうだったか、あるいはどう対処したのかなど本サイトの以下に記述を進めています:

そして今後、将来を考えるとどうでしょうか?時代が進化することを要素に入れれば明るい未来が見えてきます。例えば、以下のようなものです:

- ガラス類、例、ゴリラグラス (Gorilla Glass) の応用で単品生産の価格を下げられるかも知れない。

- 3Dプリンター、例としてエンジンブロックなどの鋳造品レベルが近い将来可能になるだろう。アデティブエンジニアリングと従来の切削加工技術をハイブリットにしたものが現れている (DMG MORI)。現実にはすでに民間航空機用のジェットエンジン部品を3Dプリンターでプリントすなわち製作したものがFAA (アメリカ連邦航空局) が承認したり (The FAA Cleared The First 3D Printed Part To Fly In A Commercial Jet Engine From GE) 、NASAのスペースステーションでのラチェットレンチ (Space Station 3-D Printer Builds Ratchet Wrench To Complete First Phase Of Operations) も現場で必要なツールを製作することに近い将来の可能性を感じさせる。

これは時代とともに進歩・発展するもので、過去の50年の間にも多くの進歩に恩恵を受けたわけです。今後、短い10年を例をとっでもおそらく上記のようなものやその他多くのものがテクノロジーの進歩で実現可能と可能と考えます。技術的には日野コンテッサ1300の開発がなされた1960年前後のものが役に立つかというと、それは寸法情報ぐらいは参考になるでしょうが、例えば、削るから削らない設計&生産そのものの考え方を変えなばなりません。また現物でのリバースエンジニアリングも重要なものです。

これには日野コンテッサ1300に「時代の変化、技術の進化」をオーナーが人任せにでない自分自身で受け入れるかにかかっております。単純に「日野純正」などとは言ってられない世界でもあります。そうでない方は、昔の技術のままで維持をする、それそれで価値のあることと考えます。

自車の経験

以下は、時代の変化や技術の進歩を過去所有車含め自車に目論み組み込んだ主な内容です:

【デルダンデーツーリング】

- パワートレイン

- 吸排気、燃焼室のボトルネック改善

- キャブ、シャフトのベアリング化

- タイミングギア、オイル潤滑不足対策

- 点火、白金プラグ、そしてセミトラ、今では古過ぎるかも

- シングルバルブスプリングによるフィーリング改善

- シフトリンケージのブッシュの改良

- エキパイ、4-2-1にモディファイ、サイレンサーは当時のミニ丸山製

- 冷却

- 冷却ファン、6枚から3枚に

- 電気系

- 特になし (?) 、ハロゲンランプくらいか

- シャシー

- リアスプリングのソフト化、コンテッサ最大の設計のミステーク!

- ショックのガス化、今となっては結果的に不本意であったかも、オイルの方が良い!

- ステアリング機構のリターンスプリングの廃止

- ブレーキマスターおよびクラッチマスターのスリーブ加工、ステンレスを使用

- リアホイールシリンダーのトヨタ車の流用、センター合わせの加工要

- ディスクブレーキのローターの新造やディスクパッドおよびリアライニングにラリー車グレードのものを特注

- 油脂類

- エンジンオイル、化学合成オイル、カストロの20W-50

- 常にシェルのハイオクガソリン

- アメニティ

- AM/FMラジオ化

【ブルーセダンデラックス】

項目が多すぎるので以下は概要 (詳細はこちらに)

- パワートレイン

- シリンダーヘッドをクーペ用に、高圧縮、バルブスプリングはダブル

- 吸排気、燃焼室のボトルネック改善

- SUキャブへの換装、キャブのシャフトのガタ改善

- タイミングギア、オイル潤滑不足対策

- マフラーをオリジナルと同様な構造でステンレス化

- 冷却

- クーラー用の大型ラジエーターを更に3層化

- 冷却ファン、6枚から3枚に

- ホース、全て現代のクルマから流用

- シャシー

- リアスプリングにソフト化 (ホンダ オデッセイ RB1をそのまま使用)

- リアスプリングの上下に緩衝材(ゴムシート)を挿入

- ショック、前後共にコニを使用

- ブレーキおよびクラッチのフルードのシリコン化

- ブレーキマスターおよびクラッチマスター、フロントホイールシリンダー、クラッチリリースシリンダーのスリーブ加工、ステンレスを使用

- リアホイールシリンダーのトヨタ車の流用 (センター合わせの加工要)

- ブレーキライニングの材質をアスベスト入りでない現在の材質に

- 油脂類

- エンジンオイル、化学合成オイル、カストロの10W-50

- 常にシェルのハイオクガソリン

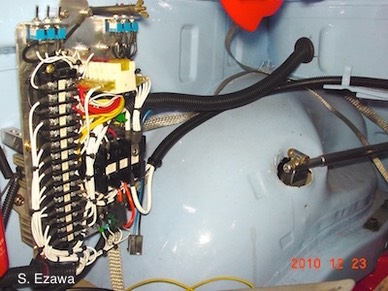

- 電気系

- パッシングライトの追加

- 前照灯のリレー化

- アメニティ

- AM/FMラジオ化、それに伴いiPodアダプターの設置

- その他

- 塗装はいじらず、素人磨きで艶を少し取り戻す程度、所謂、プレザベーション

- メッキ類も錆びがあったがそれを取る努力程度、所謂、プレザベーション

【自称2013年型日野コンテッサ1300クーペ “L” (ライトウェイト)】

基本コンセプトは、今後も現代車と同じ環境で走るために将来を考え如何に日野の旧い機能部品を使用しないかであり、ただしビジュアル且つ基本的な操作上のユーザーインターフェイスは当時のものとする。いずれも大掛かりな改造でなく、改善をするための正常進化のための基本的な詰めである。

項目が多すぎるので以下は概要 (詳細はこちらに)

- パワートレイン

- 各部全てのダイナミックバランスを整える。

- シリンダーヘッド、吸排気効率を改善されたものを使用する。

- 吸排気、燃焼室のボトルネック改善する。

- カムのプロファイルは、当時の日野のスポーツキットの原型になった形状を使う、最大トルクを3,200rpmから4,300rpmへと若干高回転側にシフトさせる。

- ソレックスキャブ (トキワの4型) 、フルOHキットで可能な限りキレイにする。

- タイミングギア、オイル潤滑不足対策を施す。

- エキパイ、4-2-1とし、マフラーは静かなものに、汎用品を使用、耐熱塗装は常識的にホワイトとする。

- 汎用品によるダイレクトイグニション化へのトライする。

- トランスミッションは、当面、セダン用の3.7/2.12/1.46/1.04を搭載し、車両全体が調整が完了したら高速タイプのF型 (3.18/1.74/1.24/0.97) を視野に入れておく。

- 冷却

- 後のグリルからのビジュアルにコンテッサ1300を感じさせる後端のラジエーターの場所は変えない。

- ラジエーターは汎用品を利用し、クロスフローとし、イン/アウトの水温制御による二基の電動ファンでの後方排出方式とする。

- メカニカルウォーターポンプによる機械ロスと不要なフローを避けるために電動ウォーターポンプとする、シリンダーヘッドの水温によりマイコン制御する。

- コンテッサの特徴である後方ラジエーターとするが、大型ファンによらない後方ラジエーターの冷却能力の低さをカバーするためにアバルトのように前方に向けたサブラジエーターを入れる。これは特殊なものでなく汎用品を流用する。また、同時にヒーターと直列にし、ヒーターのための電動ブースターポンプの能力をフルに活用する。

- コンテッサ1300のスッキリしたフロントイメージを壊さないようにサブラジエータは外部から見えない様に設置、しかし、正常風を最大限に活用する工夫をする。

- ホース類、全て現代のクルマから流用、あるいは汎用品を使用する。

- パイプやジョイントは加工を必要としない汎用品とする。

- シャシー

- フロント、キャンバー、任意にある程度調整可能な機構を入れる。

- リアキャンバー1度程度、トーインをシムにより若干補正する。

- リアスプリング、若干ソフト化し (BREのレーシングに比較して) 、スプリングの上に緩衝材(ゴムシート)を挿入する。

- ショック、前後重量配分に適切なコニ (オイル、スペシャルD) を使用する。

- ステアリング切れすぎによる弊害を減少させる。

- フロントディスクブレーキ&リアドラムブレーキの効き始めのタイミングのアンバランスを現代のクルマにあるメータリングバルブを設ける (ECi - Engieered Components, Inc参照)。

- ブレーキ&クラッチホースの汎用品化対応する。

- ブレーキマスター&クラッチマスター、ペダルとロッドの位置関係改善、ベースの取り付け位置を変える。

- 同上、ブレーキ&クラッチラインにメンテナンス性向上のためにフレキシブルラインを入れる。

- 同上、Tilton Engineeringの汎用品キットを使用する。

- クラッチリリースシリンダーのロッドとフォークとの角度を正常化するためにブラケットを制作。

- リアホイールシリンダー、クラッチリリースシリンダーのスリーブ加工、ステンレスを使用。

- リアホイールシリンダーはトヨタ車のものを流用、センター合わせの加工要

- ブレーキライニングの材質は現代のものにする。

- 油脂類

- ブレーキおよびクラッチのフルードのシリコン化

- 一部に化学合成グリースをトライ

- エンジンオイル、バルボリンレーシング 20W-50

- 常にシェルのハイオクガソリン

- 電気系

- 教則本にあるVW系のフェールセーフな回路を参考にする。

- 基本的に現代車と同様な機能を備える、よって配線は全面的に変更する。

- 電気ノイズや錆対策のためにボデー全体の電位差を極小にするためのアース&ワイリングに配慮する。

- 配線材料はレーシングカーの教則本にあるように航空宇宙&防衛用、所謂MIL規格を使用する。

- 配線は外観をスッキリさせるために目視できないよう極力配慮する。所謂、ホットロッドのノウハウを使う。

- 集中コントールとエンジンベイの各ブロックの二部構成とする。

- メンテナンスや使用勝手にために機能部品&アッシーをリモートコントール出来るようにする。

- 冷却系の消費電力の増大に伴いオルタネーターの強化、取り付く関係&ビジュアルに違和感のないマツダNAロードスターのマニュアル用を使用する。

- アメニティ

- 本来は本車の仕様に無いヒーターを設置、日野純正使用、また電動ウォーターポンプ故のヒーターラインの温水確保のための電動ブースターポンプを設置する。

- iPhonと同期するBluetooth対応小型スピーカーフォンを設置する。

- その他

- ボルト&ナットは新品を入れ、必要に応じてナイロンナットを使用し、組み付けは日野の基準トルクを踏襲、そしてデータを残すこと。

- ブッシュ類の組み付けの際の固定位置を正常にし、よじれを最小限にする。

- 外板の板金塗装、基本的にパテを一切使用せず、たたけるとこまでたたいて、跡が仔細なデコがあってもそれは無視する、すなわち、全体感を工場プレスの様にする、また現代車のようにクリアは吹かず、更に過度な磨きはしない (未だに塗装屋での最終磨きはしてない)。

- 長期のメンテナンスの容易性のために、下回りはすべてを部品単位までバラし、サンドブラスし、アクリルのサフェーサー、外した部品はオレンジ、外さない部位はライトブルーとして、クリアーをふく。クリアは欧州高級車向け補修用の品質を使用する。

- 同様に外板裏側の外から見える部分が外板と同じ塗色とする、但し下回り同様なクリアを入れる。

- バンパーなど光ものは工場プレス感のある使用過程のものを極力クリーンアップして使用 (メッキしたものは残念ながらプレス感が消えてしまう) 、長期のメンテナンスの容易性のために、裏側にはグレーのウレタン錆止めを施す。

- フェンダー裏の錆びやすいパネルの樹脂化。

- 長期のメンテナンスの容易性のために、ブラケット類小物は極力塗装を避け、クロームメッキを施す。これは後から目視できない部分も含む。

- 配線などビジュアル効果のためにHot Rodの技術を利用して整理整頓・簡潔化し目立たない様にする。

- ゴムシール類。英国の旧車部品屋および米国の飛行機部品屋から調達。かなりの選択範囲あり。国産車の流用よりは数段良し。

- ボデー裏面・下部&シャシーおよび外装フェンダーのつなぎ目にシールを施す。

(随時、追加更新予定)

(SE, 2015.9.27, Original)

(Modefied, 2017.6.1)

本ページへのコメント&意見はこちら迄 (実名表記にて) 。

Any Comments to here would be appreciated (Please Use your one name)